Der Unternehmensbesuch bei der HOMAG Group AG im ostwestfälischen Herzebrock-Clarholz bot den indischen Gästen beides: einen Einblick in die Weiterentwicklung der Maschinenbauindustrie hin zu einer Industrie 4.0 – und ein interessantes Beispiel für die effiziente Arbeitsorganisation im Werk.

Einen Tag nach der Hannover Messe, wo sie einen Überblick über die neuesten Entwicklungen der Industrie gewonnen hatten, besuchten die MP-Teilnehmer aus Indien den Maschinenbauer. Am Standort Herzebrock fertigt das Unternehmen Maschinen für die holzbearbeitende Industrie, die weltweit in der Möbelproduktion zum Einsatz kommen. Neben CNC-Bearbeitungszentren zum Bohren, Fräsen und Sägen hat das Unternehmen Maschinen zum Setzen von Beschlägen sowie Schleifmaschinen im Produktportfolio.

Bei Kaffee und Tee gab Werner Brinkhaus, Director Surface Processing, den Gästen einen Einblick in die Tätigkeiten des Unternehmens. Außerdem erläuterte er die Vorstellungen der HOMAG Group AG von der Industrie 4.0. Interessant für die Teilnehmer war es zu erfahren, dass es nicht „die“ Industrie 4.0. gibt, sondern dass jedes Unternehmen aktuell versucht, diesen Begriff für sich zu definieren und sich entsprechend weiter zu entwickeln. Beispiel HOMAG Group: Der Service soll weiter ausgebaut und die Ersatzteile für Maschinen künftig schon verschickt werden, noch bevor die Teile kaputtgehen. Dies soll durch intelligente Kommunikation der Maschinen mit der Zentrale geschehen. Eine solche just in time Lieferung von Ersatzteilen könnte Ausfälle in der Produktion verhindern. Neue Geschäftsmodelle und die Möglichkeiten, die sich daraus für Maschinenbauunternehmen und deren Kunden ergeben, sorgten für eine sehr angeregte Diskussion.

Bei Kaffee und Tee gab Werner Brinkhaus, Director Surface Processing, den Gästen einen Einblick in die Tätigkeiten des Unternehmens. Außerdem erläuterte er die Vorstellungen der HOMAG Group AG von der Industrie 4.0. Interessant für die Teilnehmer war es zu erfahren, dass es nicht „die“ Industrie 4.0. gibt, sondern dass jedes Unternehmen aktuell versucht, diesen Begriff für sich zu definieren und sich entsprechend weiter zu entwickeln. Beispiel HOMAG Group: Der Service soll weiter ausgebaut und die Ersatzteile für Maschinen künftig schon verschickt werden, noch bevor die Teile kaputtgehen. Dies soll durch intelligente Kommunikation der Maschinen mit der Zentrale geschehen. Eine solche just in time Lieferung von Ersatzteilen könnte Ausfälle in der Produktion verhindern. Neue Geschäftsmodelle und die Möglichkeiten, die sich daraus für Maschinenbauunternehmen und deren Kunden ergeben, sorgten für eine sehr angeregte Diskussion.

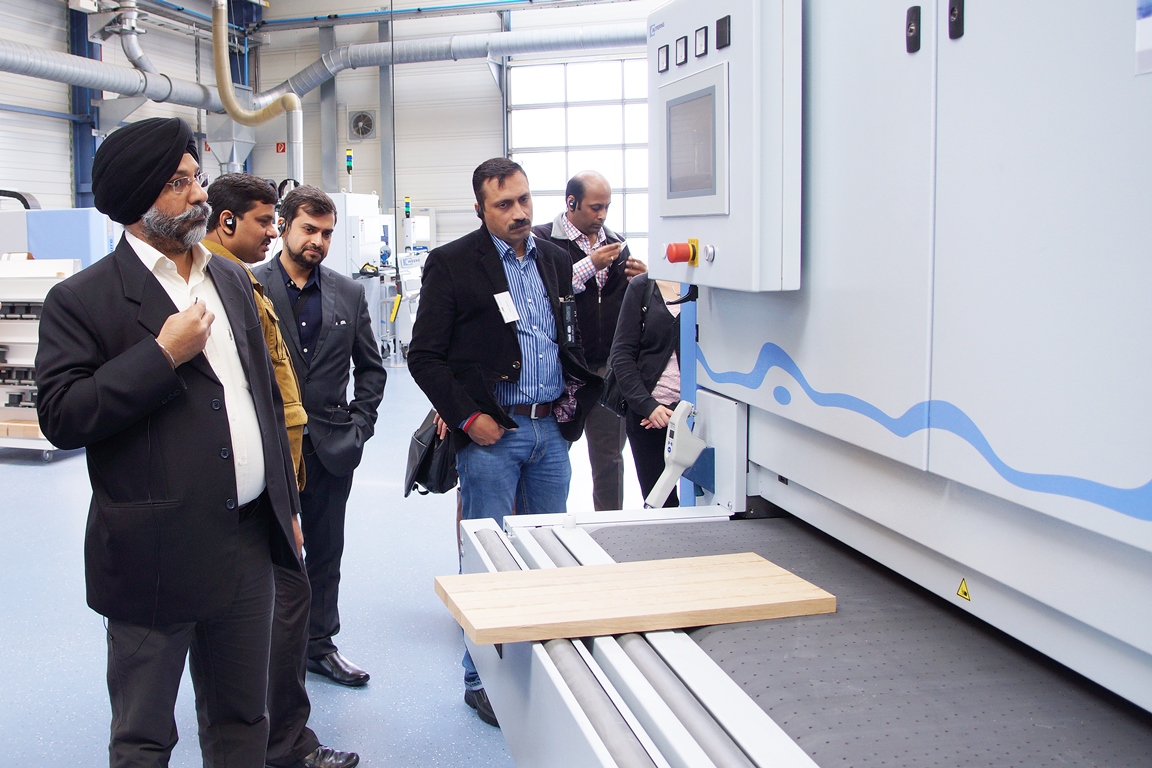

Anschließend besichtigten die indischen Gäste die Produktion. Von besonderem Interesse bei der Führung war die innerbetriebliche Organisation der Fertigung der Maschinen. Denn auch der Standort Herzebrock der HOMAG Group versucht kontinuierlich die Abläufe zu optimieren, um die Effizienz zu steigern. Neben eigens gefertigten Systemen zur Organisation der Arbeitsmittel – wie beispielsweise Schraubenschlüsseln oder Bohrern – beinhaltet dieses auch die Erarbeitung von übersichtlichen Projektplänen für die einzelnen Maschinen, die für alle zugänglich sind, sowie auch regelmäßige Treffen zwischen allen Vorarbeitern. Durch diese gute Organisation wird ein Job-Shifting der Angestellten möglich. In regelmäßigen Abständen können sie die Aufgabe innerhalb des Produktionsprozesses wechseln. Gerade die sehr praktische Umsetzung der Organisation in der Produktion war es, die für die Gäste von besonderem Interesse war, da diese Ansätze sich auch in die Heimatunternehmen übertragen lassen.

Anschließend besichtigten die indischen Gäste die Produktion. Von besonderem Interesse bei der Führung war die innerbetriebliche Organisation der Fertigung der Maschinen. Denn auch der Standort Herzebrock der HOMAG Group versucht kontinuierlich die Abläufe zu optimieren, um die Effizienz zu steigern. Neben eigens gefertigten Systemen zur Organisation der Arbeitsmittel – wie beispielsweise Schraubenschlüsseln oder Bohrern – beinhaltet dieses auch die Erarbeitung von übersichtlichen Projektplänen für die einzelnen Maschinen, die für alle zugänglich sind, sowie auch regelmäßige Treffen zwischen allen Vorarbeitern. Durch diese gute Organisation wird ein Job-Shifting der Angestellten möglich. In regelmäßigen Abständen können sie die Aufgabe innerhalb des Produktionsprozesses wechseln. Gerade die sehr praktische Umsetzung der Organisation in der Produktion war es, die für die Gäste von besonderem Interesse war, da diese Ansätze sich auch in die Heimatunternehmen übertragen lassen.

Nach dem spannenden Spagat zwischen Zukunftsvisionen und alltäglicher Arbeitsorganisation endete der Besuch im Showroom. Hier erlebten die Gäste, wie die Maschinen, deren Produktion sie zuvor beiwohnen durften, angewendet werden können.

Von Christina Morgenstern trAIDe GmbH, Köln www.traide.de